半导体机台晶圆吸附技术是在半导体制造过程中用于固定和保持晶圆的一种技术。它通常用于在加工过程中,例如涂覆、曝光、刻蚀和清洗等步骤中,以确保晶圆的位置和稳定性。

常见的半导体机台晶圆吸附技术包括以下几种:

VACUUM CHUCK(真空吸盘):

真空吸盘是一种常见的晶圆吸附技术。它使用真空吸附力将晶圆固定在机台上。真空吸盘通常由多个小孔组成,通过在孔内创建真空,形成吸附力。

优点:

1. 可靠性:机械真空吸附提供了稳定的吸附力,可以确保晶圆在加工过程中的稳定性。

2. 通用性:这种方法适用于不同尺寸和类型的晶圆,灵活性较高。

3. 维护简单:机械真空吸附系统较易维护。

缺点:

1. 潜在损伤风险:如果真空失效或操作不当,可能会损坏晶圆。

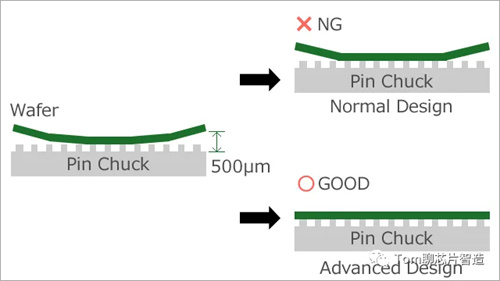

2. 灵敏度:对于极为脆弱或超薄的晶圆,机械真空吸附可能不是最佳选择。

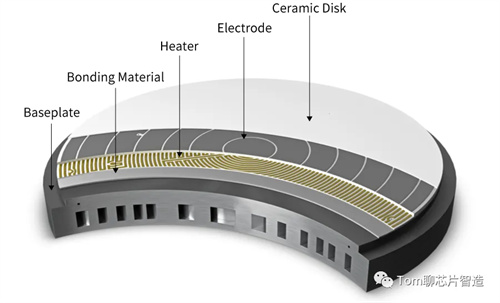

ELECTROSTATIC CHUCK(静电吸盘):

静电吸盘是一种使用静电力将晶圆固定在机台上的技术。它通过在晶圆和机台之间创建电场来产生吸附力。静电吸盘通常由电极和绝缘层组成,通过施加电压来激活吸附力。

优点:

1. 无需物理接触:静电吸附不需要物理触碰晶圆,因此减小了机械损伤和晶圆破裂的风险。

2. 定位精度高:静电吸附可以精确地控制晶圆的位置,确保晶圆在加工过程中的稳定性。

3. 抗干扰能力强:静电吸附受到外界环境因素的影响较小。

缺点:

1. 设备成本较高:相较于机械真空吸附,静电吸附设备成本较高。

2. 吸附范围有限:静电吸附适用于特定尺寸和类型的晶圆。

3. 维护复杂:静电吸附系统需要定期检查和维护,以确保其正常运行。

MAGNETIC CHUCK(磁吸盘):

磁吸盘是一种使用磁力将晶圆固定在机台上的技术。它通过在晶圆和机台之间创建磁场来产生吸附力。磁吸盘通常由永磁体和磁性材料组成,通过调节磁场强度和分布来控制吸附力。

优点:

1. 非接触吸附:与机械夹持相比,磁吸盘吸附晶圆时无需直接接触,降低了对晶圆表面的损伤风险。

2. 吸附力稳定:磁吸盘产生的磁场能够提供稳定的吸附力,有利于保持晶圆在操作过程中的位置稳定。

3. 适用于多种尺寸和形状的晶圆:磁吸盘可以适应不同尺寸和形状的晶圆,具有较高的通用性。

4. 操作简便:磁吸盘操作方便,可以提高生产效率。

5. 自动化程度高:与机器人等自动化设备结合使用,可以实现晶圆的自动化搬运和加工。

缺点:

1. 设备成本较高:磁吸盘设备相对于其他吸附方式(如吸盘)成本较高,尤其是在大规模生产中。

2. 磁场干扰:磁吸盘产生的磁场可能会对周围的电子设备产生干扰,影响其他设备的正常工作。

3. 晶圆损伤风险:在晶圆吸附和释放过程中,可能会因为磁场不均匀或操作不当导致晶圆局部受到过度应力,从而损伤晶圆表面。

4. 维护成本:磁吸盘设备需要定期维护和检修,以确保其正常运行。

5. 限制晶圆厚度:磁吸盘对晶圆的厚度有一定的限制,较厚的晶圆可能需要采用其他吸附方式。

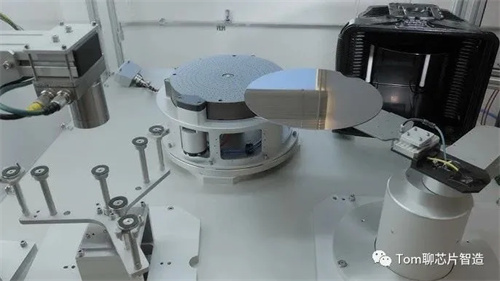

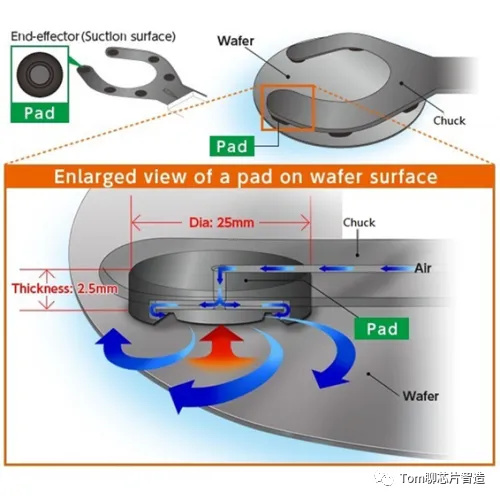

Bernoulli Chuck(伯努利吸盘):

伯努利吸盘是一种常见的无接触式吸附技术,利用气流的效应将物体固定在吸盘上。它基于伯努利原理,通过高速气流在吸盘表面形成低压区域,从而产生吸附力。

伯努利吸盘的工作原理如下:

1. 气流产生:通过吸盘内部的气流供应系统,将压缩空气引入吸盘。

2. 气流加速:气流经过吸盘的喷嘴或喷孔,加速流动。

3. 低压区域形成:气流的加速导致周围的压力降低,形成低压区域。

4. 吸附力产生:物体放置在吸盘上时,低压区域的气流将物体吸附在吸盘表面。

伯努利吸盘的优点:

1. 无接触:伯努利吸盘不需要物理接触物体,减少了物体损伤和破裂的风险。

2. 适用范围广:伯努利吸盘适用于各种形状和材质的物体,如平面、曲面、脆弱物体等。

3. 快速操作:伯努利吸盘的吸附和释放速度较快,适用于高效率的自动化操作。

伯努利吸盘的缺点:

1. 吸附力有限:伯努利吸盘的吸附力相对较低,对于重物体或需要较大吸附力的情况可能不适用。

2. 环境敏感:伯努利吸盘对环境的影响较大,如气流的速度、温度和湿度等因素可能会影响吸附效果。

3. 不适用于密封性要求高的场景:由于气流的存在,伯努利吸盘不适用于对物体进行密封性要求较高的场景。

艾斯达克始终秉持以客户需求为核心,通过智能装备、精密科技驱动,工业软件打通数据流,数据+AI算法赋能电子及半导体行业智慧仓储,专注产品品质,用心服务的初心。

艾斯达克帮助企业解决智能仓储领域的科学化、标准化、数字化、自动化、智能化升级时遇到的实际问题,提供智慧仓储设备定制化服务。

未来艾斯达克将继续发挥技术人才和资源方面的优势,为我国制造业的转型升级贡献力量。在这个过程中,艾斯达克将助力更多企业入围灯塔工厂,携手共进,共同推动我国制造业迈向全球价值链顶端。

艾斯达克帮助企业解决智能仓储领域的科学化、标准化、数字化、自动化、智能化升级时遇到的实际问题,提供智慧仓储设备定制化服务。

未来艾斯达克将继续发挥技术人才和资源方面的优势,为我国制造业的转型升级贡献力量。在这个过程中,艾斯达克将助力更多企业入围灯塔工厂,携手共进,共同推动我国制造业迈向全球价值链顶端。

(部分图文引用于《Tom聊芯片智造》)